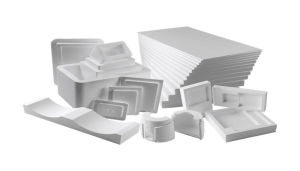

ماشینآلات تولید یونولیت، پلاستوفوم و ایکس پی اس با دقت و ظرافت بالایی به تولید این محصولات بدون کوچکترین نقص و نافرمی می پردازند.

یونولیت، محصولی است که به سبب ویژگی های خاص خود موردتوجه صنایع و کسب و کارهای مختلف قرار گرفته است. لذا تقاضای بالایی برای خرید انواع یونولیت و XPS وجود دارد. همین مسئله سبب شده است که کارخانه ها و مراکز متعددی در این زمینه فعالیت کنند و انواع یونولیت ها و ایکس پی اس ها را تولید کنند.

برای تولید این محصولات به امکاناتی نیاز می باشد که یکی از آنها، دستگاه ها و ماشین آلات تولید این محصولات است. تولیدکنندگان فوم های ایکس پی اس و یونولیت باید توجه داشته باشند که استفاده از دستگاه های به روز و پیشرفته موجب افزایش کیفیت محصولات آنها می شود. لذا خرید بهترین و پیشرفته ترین دستگاه های تولید انواع فوم، ضرورت دارد.

Media error: Format(s) not supported or source(s) not found

دریافت پرونده: https://www.iranunolit.com/wp-content/uploads/2024/02/VID-20240209-WA0000.mp4?_=1

تولید یونولیت در سه مرحله انجام می شود:

ماشینآلات تولید یونولیت، پلاستوفوم و ایکس پی اس در مراحل مختلف تولید این محصولات مورداستفاده قرار می گیرند. تولید پلاستوفوم بر اساس دستورالعمل های خاصی طی مراحل زیر صورت می گیرد:

پیش از انبساط: اولین مرحله، پیش از انبساط می باشد که در این مرحله قبل از تماس با بخار، ماده کفپوش موجود در ذرات پلی استایرن شروع به جوشیدن کرده و مهره ها حدود 40 الی 50 برابر از حجم اولیه خود می شوند.

تهویه: قبل از انبساط، مهره ها به منظور یافتن دما و فشار تعادل، حدود 6 تا 12 ساعت به صورت ثابت می مانند تا پروسه تکامل را بگذرانند.

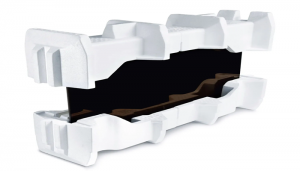

قالب سازی: مهره ها داخل قالب گذاشته می شوند و دوباره با بخاردهی گرم می شوند. مهره ها پیش از این توسط فوم ها گسترش یافته و کاملاً روزنه های قالب را پر می کنند و به اصطلاح با یکدیگر فیوز می شوند. مهره ها توسط بلوک یا محصولات سفارشی قالب ریزی می شوند و پس از تبدیل ذرات پلاستوفوم به بلوک یونولیت به تایم مشخصی برای خشک شدن و جابه جایی گاز پنتان با هوا نیاز دارند.

Media error: Format(s) not supported or source(s) not found

دریافت پرونده: https://www.iranunolit.com/wp-content/uploads/2024/02/VID-20240209-WA0001.mp4?_=2

یونولیت ها طی دو فرآیند قالب گیری می شوند:

علاوه بر ماشینآلات تولید یونولیت، پلاستوفوم و ایکس پی اس به قالب هایی نیاز است که روند تولید یونولیت به درستی صورت بگیرد. پروسه قالب گیری برای یونولیت ها به یکی از دو حالت زیر است:

فرآیند اول: برای تولید یونولیت، نخست قالب بلوک های بزرگی از پلاستوفوم را درست کرده که امکان برش آنها در قالب های گوناگون برای بسته بندی و سایر موارد استفاده ساختمانی وجود دارد.

فرآیند دوم: در این مرحله، قطعاتی درست می شود که از مشخصات طراحی سفارشی برخوردار هستند. بر این اساس، تولید یونولیت به ابعاد و اشکال مختلف امکان پذیر است. در تولید یونولیت دامنه متنوعی از خصوصیات ساختاری ارائه می گردد. زیرا طیف وسیعی از دانسیته های مختلف وجود دارد.

تنوع ماشینآلات تولید یونولیت، پلاستوفوم و ایکس پی اس

برای تولید یونولیت می توان از ماشین آلات مختلفی استفاده نمود. پروسه تولید یونولیت نیازمند ابزارها و دستگاه های مختلفی است که استفاده از هر یک به نوعی اهمیت دارد.

مهمترین دستگاه هایی که در این مرحله مورداستفاده قرار می گیرند شامل دیگ بخار استاندارد، دستگاه موادپز یونولیت، دستگاه خشک کن مواد یونولیت، دستگاه بلوکر یا پلاستوفوم، دستگاه برش یونولیت، آسیاب مواد زائد یونولیت و … می باشند.

همچنین استفاده از تجهیزاتی مانند سختگیری برای محافظت از دیگ بخار و افزایش عمر دستگاه های یونولیت، مخزن کندانس برای صرفه جویی در هزینه سوخت و آب مصرفی، سیلوی مواد پخته شده، تجهیزات شوتینگ و هدایت مواد یونولیتی، تأسیسات و شیرهای بخار و … موردنیاز است.

راه اندازی کارخانه تولید یونولیت با استفاده از جدیدترین ماشینآلات تولید یونولیت، پلاستوفوم و ایکس پی اس

یونولیت، جایگزین بسیار خوبی برای برخی از مصالح و متریال می باشد. لذا استقبال بالایی از خرید یونولیت در سال های اخیر به منظور استفاده در ساختمان سازی، بسته بندی، دکورسازی و … شده است. با توجه به این استقبال، تولیدکنندگان یونولیت می توانند موفقیت چشمگیری را تجربه کنند و از تولید یونولیت، درآمد بالایی داشته باشند.

قطعاً برای راه اندازی خط تولید یونولیت و فوم ایکس پی اس به استفاده از تجهیزات و ماشین آلات متعددی نیاز است که هر اندازه که این تجهیزات و دستگاه ها پیشرفته تر و به روزتر باشند، کیفیت محصولات نهایی، افزایش پیدا خواهد کرد. لذا تولیدکنندگان باید به خرید دستگاه ها و ماشین آلات به روز و استاندارد اهمیت زیادی بدهند و خط تولید کارخانه خود را به پیشرفته ترین تجهیزات و دستگاه ها مجهز کنند.

نکات مهم برای طراحی و تولید انواع فوم

پس از انتخاب ماشینآلات تولید یونولیت، پلاستوفوم و ایکس پی اس درجه یک و استاندارد باید به موارد دیگری توجه داشت تا شرایط برای تولید انواع فوم های یونولیتی و ایکس پی اس مهیا باشد. در این راستا باید به موارد زیر توجه داشته باشید:

- بخار خروجی از دیگ بخار حتماً باید خشک باشد.

- سیلوها باید استاندارد طراحی شوند تا رطوبت مواد پخته شده به خوبی دفع شود.

- سالن باید دارای دمای ایده آل باشد.

- مواد پس از پخت ابتدایی درون سیلو دست کم باید شش ساعت استراحت کنند. البته در نواحی رطوبتی توصیه می شود که این مواد حداقل 12 ساعت استراحت داشته باشند.

- اگر مواد پخته شده بیشتر از 72 ساعت بمانند حتماً با کاهش کیفیت مواجه می شوند.

- برای خشک کردن بخار حتماً از قطعات آبگیر همانند تراپ، کلکتور، تله آبگیر و … استفاده شود.

- گرد وغبار تحت هیچ شرایطی نباید به سیلوها برسد.

- دستگاه های کولیماتور بخار، این امکان را فراهم می کنند که میزان خشکی و دمای بخار کنترل شود و در محدوده مجاز باشد.

- انتخاب مواد اولیه به ویژه در نواحی رطوبتی و شرجی باید با حساسیت و دقت بیشتری صورت بگیرد.

قیمت ماشینآلات تولید یونولیت، پلاستوفوم و ایکس پی اس

نرخ دستگاه ها بر اساس برند و کشور تولیدکننده آن، متفاوت است. دستگاه های چینی و ایرانی معمولاً در یک رنج قیمتی می باشند. ممکن است برخی از تولیدکنندگان از دستگاه های دست دوم برای راه اندازی خط تولید خود استفاده کنند که مسلماً نرخ کمتری نسبت به دستگاه های فابریک دارند. در زمان خرید تمامی تجهیزات موردنیاز تولید فوم باید به کیفیت و برند دستگاه ها، توجه زیادی شود.