روش تولید پلاستوفوم یا یونولیت به دو بخش عمده دستی و تولید اتوماتیک تقسیم میگردد. در این پست به تشریح این دو روش در تولید پلاستوفوم می پردازیم. با ما همراه شوید.

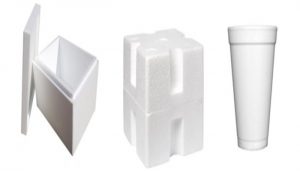

در روش تولید پلاستوفوم به روش دستی (غیر اتوماتیک) مواد اولیه که مانند دانه های شکر میباشد در پخت اولیه بوسیله مواد پز اولیه توسط دیگ بخار پخته شده و منبسط میشوند. بعد از گذشت مدت زمان خاص هر نوع مواد اولیه و بطور عموم استراحت ، مواد دردستگاه خشک کن بوسیله مکنده های مخصوص انتقال مواد ریخته شده و مواد خشک میگردد. در صورت نیاز به مواد سبک مجدد مواد یکبار پخته شده یونولیت وارد مواد پز دوم گردیده و بیشتر منبسط میگردد تا چگالی حدودا 5 الی 10 کیلو در متر مکعب تبدیل شود. بطور مثال وزن یونولیت در یک ظرف یک متر مکعبی یونولیت و پلاستوفوم پنج کیلو تا ده کیلو گرم شود. بعد از پخت اولیه مواد توسط مکنده های انتقال مواد به داخل بلوکر انتقال یافته و دانه های یونولیت در داخل یگدیگرجا شده و بلوک مکعب مستطیل معمولا 100*100*200 سانت تولید میگردد. در روش دستی عموما این سایز و اندازه در پلاستوفوم تولید میگردد. ولیکن در تولید با دستگاههای اتوماتیک مکعب مستطیل به طول چهار متر و شش متر نیز قابل تولید میباشد. بعد از تبدیل دانه های پلاستوفوم به بلوک یونولیت مدت زمانی را جهت خشک شدن و جابجای گاز پنتان یونولیت و پلاستوفوم با هوا مورد نیاز است.

مرحله برش در تولید پلاستوفوم

بعد از خشک شدن بلوک و انبساط کامل آن نوبت به برش یونولیت میباشد. در برش پلاستوفوم (یونولیت) جهت ورق و یا سایز های مختلف درخواستی مشتری از میز برش Hot Wire (بصورتیکه بلوک ثابت مانده و المنت ها در داخل بلوک حرکت داشته باشند ) استفاده میگردد و یا از میز سی ان سی که فرمان حرکت المنت های گرم hot wire را سیتم کامپیوتر میدهد و یا دستگاه های PLC برش داده میشود . عموما جهت برش های صاف و ساده بصورت ورق از میز های برش ساده استفاده میگردد و جهت برش یونولیت بصورت اشکال خاص مانند پلاستوفوم سقفی ساختمانی از میز برش یونولیت سی ان سی استفاده میگردد .