مراحل تولید یونولیت کاملاً تحت نظر مهندسان و متخصصان صورت می گیرد تا یونولیت تولیدی دارای کیفیت ایده آل باشد.

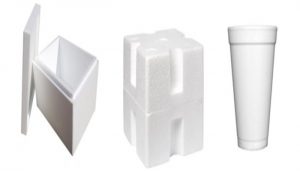

یونولیت ، محصولی مفید و پرکاربرد است که در سال های اخیر توانسته است به حوزه های مختلفی ورود کند. برخی از صنایع و کسب و کارها به اندازه ای به یونولیت وابسته شده اند که در صورت عدم وجود این محصول ، یافتن جایگزینی برای آن ظاهراً محال به نظر می آید. در واقع یونولیت در بخش های مختلفی از کسب و کارها و صنایع ، مورداستفاده قرار می گیرد و برای صاحبان مشاغل بسیار ارزشمند است.

کارخانه های مختلفی اخیراً به تولید پلاستوفوم (یونولیت) اقدام نموده و به این حوزه ورود نموده اند که یکی از بهترین آنها ، مجموعه ” ایران یونولیت ” است. هر یک از تولیدکنندگان برای تولید این محصول به استانداردها و اصول متفاوتی ، پایبند بوده و این محصول را به سبک و شیوه ای متفاوت تولید می کنند. البته اصول کار و فرآیند تولید ، تقریباً مشابه است اما تفاوت هایی در برخی از جزئیات و ریزه کاری ها و استانداردهای درنظر گرفته شده و … وجود دارد.

آشنایی با مراحل تولید یونولیت

برای ساخت یونولیت باید از چندین مرحله مهم گذر کرد تا محصول موردنظر با مرغوبیت بالا و برخورداری از استانداردهای مهم تولید شود.

اولین مرحله پیش از انبساط است

در گام نخست بایستی مواد اولیه پلاستوفوم که پلاستیکی از استایرن است و به شدت به ذرات شکر شباهت دارد را از مواد باکیفیت تهیه کنند. تولیدکنندگان دقت می کنند که با توجه به نوع یونولیت تولیدی ، از چه مواد اولیه ای با چه مرغوبیت و فشردگی استفاده کنند. پس از این کار ، این ماده را توسط بخاردهی حجیم کرده و به دستگاه اکسپندر وارد می کنند. ذرات ورودی به این دستگاه تا چیزی حدود 50 برابر بزرگ می شود. در واقع این پروانه های همزن است که این کار را صورت می دهد. استایرن در دیگ های بخاردهی به صورت صد درصد انبساط پیدا می کند.

دومین مرحله تهویه کار است

دومین گام از مراحل تولید یونولیت ، تهویه است. پس از آنکه شنتان و دی اکسید کربن را در فرآیند پلیمریزاسیون به منظور بزرگ شدن ذرات آن ، به حجم ایده آل رسیدند بیشتر از 90 درصد استایرن مونومتر با هوا حجمی شده و درصد ماده اولیه از حجم نهایی محصول پایین تر از یک دهم خواهد بود. در این مرحله ، ماده پخته شده و افزایش حجم پیدا کرده برای سرد شدن منتقل به سیلو شده و در آنجا استراحت می کند. در این فرآیند ، مهره های ساخته شده به منظور رسیدن به دمای ایده آل بایستی حدود 6 الی 12 ساعت در ریکاوری باشند تا پروسه تکمیل را بگذرانند.

سومین گام از مراحل تولید یونولیت ، قالب سازی است

در این مرحله بایستی قالب گیری یونولیت را انجام دهند. پس مهره های خنک شده را درون قالب ریخته و مجدد با بخار آب ، گرم می کنند. بخار آب موجب می شود که یونولیت ها به وضعیت فیزیکی مادر در بیایند. مهره ها پیش از کار توسط فوم ها توسعه یافته و اتصال خوبی به یکدیگر پیدا می کنند. پس از اینکه مواد به وضعیت موردنظر درآمد ، آن را به بلوک یونولیت تبدیل نموده تا به انبار انتقال دهند تا خشک شده و به وضعیت ایده آل برای برش دهی برسند. در زمان قالب گیری می توان مشاهده نمود که 98 درصد از حجم یونولیت را هوا تشکیل داده است.

پروسه قالب گیری برای تولید پلاستوفوم

مراحل تولید یونولیت باید با دقت و حساسیت بالایی دنبال شود. برای قالب گیری یونولیت ها ، دو روش اصلی وجود دارد.

روش اول : در نخستین روش ، بلوک های بزرگی از یونولیت را می سازند. این بلوک ها ممکن است برای بسته بندی و ساختمان سازی و … به کار رود.

روش دوم : در این روش ، قالب گیری پلاستوفوم ها بر اساس کالای موردنظر که مشتری ارائه می دهد انجام می شود.

بررسی مراحل تولید یونولیت در مدل ها و انواع گوناگون

تولید انواع یونولیت با توجه به فاکتورهایی مانند دانسیته ، ابعاد ، کیفیت مواد اولیه و … انجام می شود. تولید برخی از انواع پلاستوفوم به صورت زیر انجام می شود :

بررسی روند تولید یونولیت سقفی

پس از آنکه بلوک های یونولیت مادر در سه فرآیند گفته شده صورت گرفت ، بلوک ها را به سیلوهای مخصوص انتقال داده تا برش آنها زده شود. پس از خنک سازی بلوک ها بایستی آنها را توسط کابل های المنت برقی و یا دستگاه های دیگر به پلاستوفوم هایی در مقیاس دلخواه تبدیل نمود که خروجی کار ممکن است پلاستوفوم دیواری ، پلاستوفوم سقفی و … باشد.

بررسی روند تولید یونولیت بسته بندی ( بررسی مراحل تولید یونولیت )

برای ساخت یونولیت بسته بندی باید گام های ذکر شده را پیمود تا بلوک های مادر ساخته شود. در نهایت باید مرحله قالب گیری را متفاوت انجام داد. قالب گیری یونولیت های بسته بندی بر اساس کالای موردنظر که یونولیت بسته بندی برای آن ساخته می شود ، انجام می شود. چنین پلاستوفوم هایی در خودروسازی ، هواپیماسازی ، تولید لوازم خانگی ، تولید قطعات کامپیوتری و … مورد استفاده قرار می گیرد.

خروجی کار

پس از گذراندن مراحل تولید یونولیت ، پلاستوفوم هایی ساخته می شود که ممکن است دانسیته ، وزن و اندازه مختلفی داشته باشد اما چندین ویژگی یکسان دارند. این ویژگی ها شامل موارد زیر است :

مقاومت در برابر رطوبت : خروجی کار ، یونولیتی است که در برابر رطوبت دارای مقاومت بسیار زیادی است.

راندمان حرارتی : یونولیت های تولیدی در برابر گرما بسیار مقاوم است و تا دقایقی می تواند در برابر حرارت بالا ، تغییر شکل ندهد.

ضد ضربه بودن : تمامی یونولیت ها در برابر ضربه از مقاومت بسیار بالایی برخوردار هستند. شدت مقاومت به میزان دانسیته بستگی دارد.

وزن سبک : تمامی یونولیت ها که مراحل تولید یونولیت را به درستی پیموده باشند ، سبک هستند و حداقل وزن را دارند.

دوام بالا : دوام بالا ، یک ویژگی بسیار مثبت یونولیت ها است. هر استفاده ای که از یونولیت ها شود ، باز هم طول عمر و دوام یونولیت ها بسیار خوب خواهد بود.